- Silber

Bei der Gewinnung des Silbers auf trockenem Wege wird das Silber in Blei angesammelt (Verbleien). Reiche Silbererze, z.B. mit über 10 Proz. Silber, die Schwefel, Antimon oder Arsen enthalten, werden am einfachsten beim Abtreiben von Werkblei (s. Blei, Tafel ›Bleigewinnung‹, S. III) angesetzt (eingetränkt), nachdem die Abstrichperiode beendigt ist. Die genannten Beimengungen werden dabei entweder von der Gebläseluft oxydiert oder vom Blei aufgenommen, während ein andrer Teil Blei das freigemachte Silber bindet, das nach beendigtem Treiben zurückbleibt. Mittelreiche Silbererze verschmelzt man mit Bleierzen oder bleiischen Produkten vom Abtreiben in Schachtöfen auf Werkblei. Arme Erze werden mitunter vor der Verbleiung im Schacht- oder Flammofen mit Schwefelkies und Flußmitteln verschmolzen (Roharbeit), wobei das Schwefeleisen des Schwefelkieses das Silber aus dem Erz aufnimmt und Rohstein bildet und die erdigen und oxydischen Beimengungen sich mit den Flußmitteln zu einer Schlacke vereinigen. Der Stein (Lech) wird in flüssigem Zustand mit flüssigem Blei in Herden umgerührt (Eintränkarbeit) oder mit bleiischen Erzen und Produkten im Schachtofen verschmolzen, wobei sich das Silber mit Blei vereinigt.

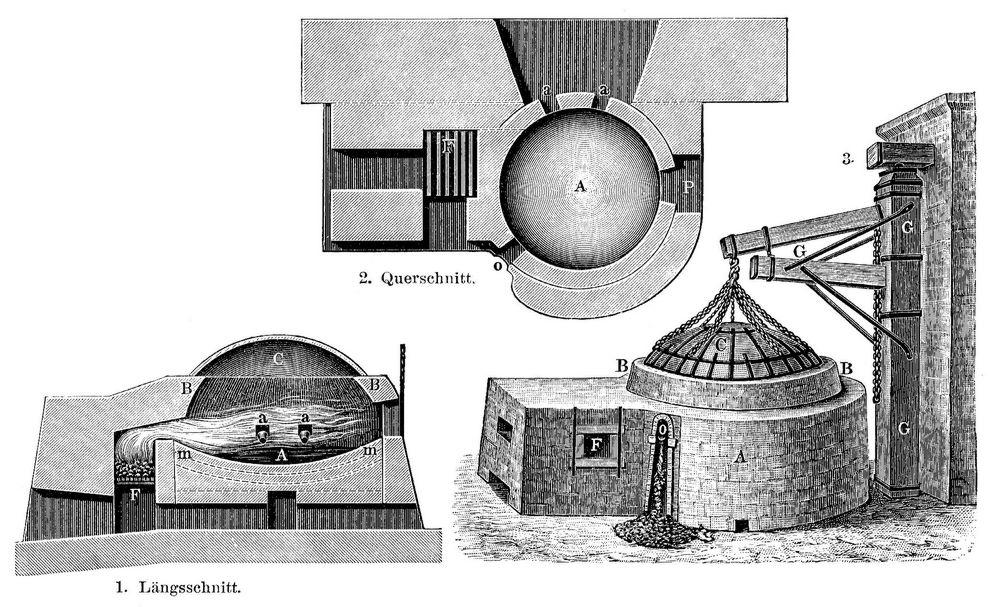

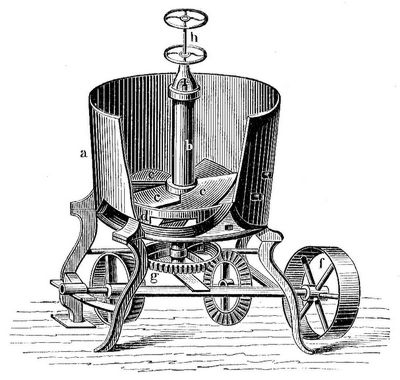

1–3. Deutscher Treibherd zum Abtreiben des Bleies.

1–3. Deutscher Treibherd zum Abtreiben des Bleies.In ähnlicher Weise wie Leche verbleit man auch Speisen (Antimon- und Arsenmetalle), Wismut-, Kobalt- und Nickelerze durch Schmelzen mit Bleierzen und bleiischen Produkten im Schachtofen. Silberhaltige Bleierze werden in Herd-, Flamm- oder Schachtöfen verschmolzen, wobei das Silber dem Blei folgt und sich im Werkblei ansammelt. Statt der ältern Schachtöfen verwendet man jetzt meist mehrförmige Rachetteöfen oder wegen regelmäßigem Ganges Pilzsche Rundschachtöfen (s. Tafel ›Bleigewinnung‹, S. IV). Gediegen Silber mit 84–86 Proz. Silber wie das von Kongsberg wird auf beweglichem Mergeltaft niedergeschmolzen und feingebrannt.

Zur Entsilberung des Werkbleies wird der Abtreibeprozeß angewendet, bei dem man das silberhaltige Blei einem oxydierenden Schmelzen aussetzt, so daß das Blei in Bleioxyd übergeht und metallisches Silber zurückbleibt. Der deutsche Treibherd (Fig. 1–3) besteht aus einem Flammofen, dessen runder, kesselförmig vertiefter Herd A mit Mergel (Kalk, Ton, Dolomit, Zement) m m ausgeschlagen ist, einem Gewölbe B und einer beweglichen Kuppe von Eisen (C), die im Innern mit feuerfestem Ton ausgekleidet und an einem Kran (G G') beweglich aufgehängt ist. F ist die Feuerung, P Eintrageöffnung und Fuchs, a a sind zwei Öffnungen für die Düsen eines Gebläses. Man schmelzt das Werkblei auf dem Herd ein, zieht die sich abscheidenden Verunreinigungen (s. Tafel ›Bleigewinnung‹, S. III) ab und läßt das Gebläse an, sobald sich helles bildet. Dies schmilzt und fließt, von dem Luftstrom fortgetrieben, durch das Glättloch o ab; zuletzt bleibt nur ein dünnes, in Regenbogenfarben schillerndes Häutchen von Glätte auf dem Silber zurück, und sobald alles Blei entfernt ist, kommt plötzlich das Silber rein und glänzend zum Vorschein (das Blicken des Silbers, der Silberblick). Der zurückbleibende spröde Silberkuchen (Blicksilber) enthält noch 5–10 Proz. Unreinigkeiten, namentlich Blei, und wird nochmals einem oxydierenden Schmelzen (Silberfeinbrennen, Raffinieren) unterworfen. Bei dem englischen Treibofen mit beweglichem Herd kann man direkt auf dem Herde feinbrennen.

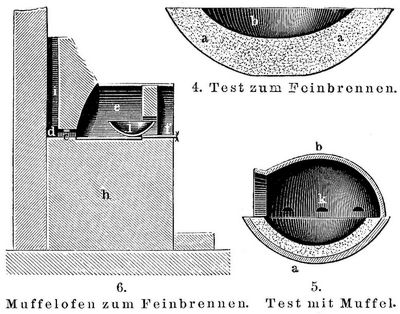

Zum Feinbrennen dient ein kleiner Herd h, in dessen Vertiefung man eine mit Mergel oder Äscher a ausgeschlagene Eisenschale b (Test, Fig. 4) setzt. Die durch die Gebläseluft oxydierten und geschmolzenen fremden Bestandteile saugen sich in die poröse Unterlage (Testasche) ein, und es bleibt feines Silber (Brandsilber) zurück. Geringere Silberverluste verursacht das Feinbrennen in der Muffel. Man bedeckt den Test a (Fig. 5) mit einem Tongewölbe (Muffel b), setzt ihn in ein mit Zügen e d i versehenes Öfchen e (Fig. 6), verschließt die Vorderwand bis auf eine zum Muffelmund f führende Öffnung mit Mauerwerk, bringt das Blicksilber auf den Test 1, füllt den Ofenraum mit Kohlen u. schmelzt bei mit einer Kohle geschlossener Mündung f das Silber ein.

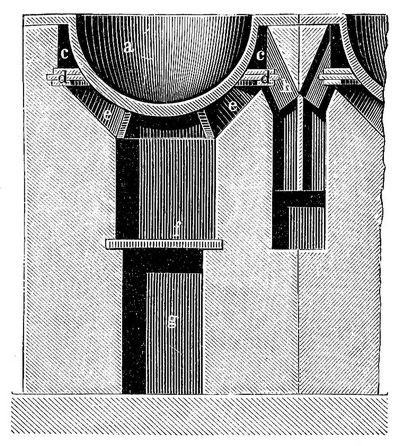

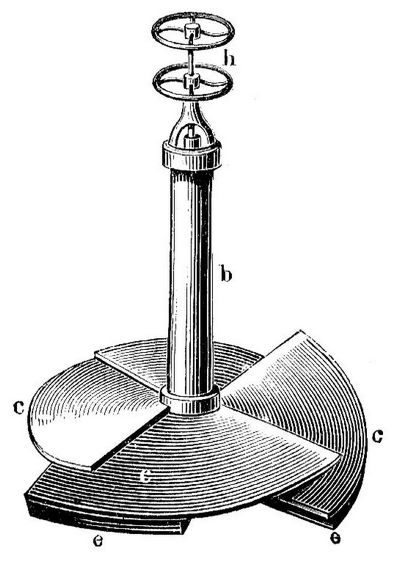

7. Pattinsonkessel.

7. Pattinsonkessel.Dann wird f wiederholt behufs des Luftzutritts zur Oxydation der fremden Metalle geöffnet, das Silber umgerührt, die Öffnung f einige Zeit wieder verschlossen und so lange diese Prozedur wiederholt, bis das Silber fein ist, d.h. vollständig spiegelt. Dann kühlt man dasselbe durch eingegossenes Wasser ab, wobei es durch Entweichen von absorbiertem Sauerstoff spratzt; h Fundament, i Schlot, k Zuglöcher in der Muffel. Größere Silbermengen schmelzt man im Flammofen mit vertieftem Herd, mit Holzkohlenklein und Sägespänen bedeckt, läßt Luft zutreten und zieht die Kruste (Krätze) wiederholt ab, bis die Oberfläche des Silbers spiegelt.

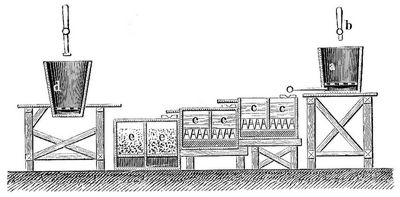

8 u. 9. Zinkdestillierofen.

8 u. 9. Zinkdestillierofen.Beim Abtreiben sehr silberarmen Bleies entstehen große Verluste, und man sucht deshalb zunächst eine Konzentration des Silbers in einer kleinen Menge Blei zu erreichen, so daß nur geringere Quantitäten silberreichen Bleies zum Abtreiben kommen, der größte Teil des Bleies aber ohne solches als Handelsware erfolgt. Man entsilbert Werkbleie, die nicht den zehnten Teil des Silbers enthalten, das früher ein Werkblei treibwürdig machte. Es gehören hierher der Pattinsonsche und der Parkessche Prozeß. Nach dem Pattinsonschen Kristallisationsprozeß (Pattinsonieren) werden größere Mengen Werkblei in einem eisernen Kessel a (Fig. 7: c Züge um den Kessel herum, durch eine Scheidewand d gebildet; e Tragsteine, f Rost, g Aschenfall, h Fuchs) eingeschmolzen und dann durch Schließen der Schüröffnungen, Aufspritzen von Wasser, Abstoßen der Randkrusten etc. abgekühlt. Hierbei bilden sich auf der Oberfläche des Bleies Bleikristalle, die mit einer durchlöcherten Kelle bis zu zwei Drittel oder sieben Achtel in einen Nachbarkessel geschöpft werden. Das Silber sammelt sich größtenteils in der zurückgebliebenen geringen Menge flüssigen Bleies an, während die Kristalle ärmer an Silber sind. Dieselben werden unter Zusatz von Blei mit gleichem Silbergehalt nochmals und so oft umkristallisiert, bis schließlich Armblei (Handelsblei) mit 0,001 Proz. Silber erfolgt. Das angereicherte Blei wird durch wiederholte Kristallisation in einer Reihe von Kesseln auf Blei mit etwa 2 Proz. Silber (Reichblei) gebracht und dieses dann zum Abtreiben gegeben. Man hat dieses Verfahren durch einen mechanischen Pattinson-Apparat (Pattinsonieren mittels Wasserdampfes; sogen. Rozanprozeß), wirksamer durch den Karsten-Parkesschen Zinkprozeß (1842 von Karsten angegeben, 1850 von Parkes ausgeführt, Parkesieren) verbessert. Man rührt das Werkblei mit 1–2 Proz. Zink, je nach dem Silbergehalt, gewöhnlich zu drei Malen in einem Pattinsonschen Schmelzkessel zusammen, läßt die Masse einige Zeit in Ruhe, nimmt die an der Oberfläche des Bleies sich sammelnde Zinkkruste (Zinkschaum), die alles Silber enthält, von dem Blei mittels durchlöcherter Kellen hinweg und bläst nach Cordurié (1866) in das stets noch etwas zinkhaltige Blei bei Luftabschluß überhitzten Wasserdampf, der das Zink oxydiert und als Krätze mit Bleioxyd oberflächlich abscheidet, während ein sehr reines Arm- oder Handelsblei mit 0,0005 Proz. Silber erfolgt, das im Gegensatz zu dem Pattinsonschen völlig kupferfrei ist, indem das Zink alles Kupfer, auch Gold, hinwegnimmt. Nach Vollendung des Prozesses und Abziehen der Oxyde bläst man bei Luftzutritt weiter und erreicht dabei auch die Abscheidung des Antimons und Arsens. Der silberhaltige Zinkschaum wird in einem Kessel oder Flammofen mäßig erhitzt, um mechanisch beigemengtes Blei auszuseigern. Den geseigerten, aber noch immer bleihaltigen Zinkschaum erhitzt man in gußeisernem Kessel mit Blechhaube zur Rotglut und leitet Dampf von 2 Atmosphären Spannung ein, wodurch Reichblei und ein Gemenge von Bleioxyd und Zinkoxyd mit Körnern von Blei entstehen. Mitunter verschmelzt man auch den Zinkschaum mit eisenreichen Schlacken im Schachtofen auf Reichblei, wobei sich Zink verschlackt oder verflüchtigt, oder man unterwirft den silberhaltigen Zinkschaum einer Destillation. Hierzu dienen mit einem Innenüberzug ausgekleidete Mufteln in Zinkdestillieröfen (s. Zink) oder die Retorte eines Kippofens. Fig. 8 und 9: a mit Gewölbe überdeckter Ofen, an den Achsen c aufgehängt auf einem Gerüst; d Zahnrad auf der Achse, in das eine mittels eines Kurbelrades zu drehende Schnecke b eingreift, so daß man den Ofen neigen kann; e Retorte, auf einem gemauerten Bogen f ruhend; g Öffnung im Gewölbe zum Einfüllen von Koks; h Abzug für die Verbrennungsprodukte; i Rost; k Öffnung für den Retortenhals. Der mit Kohle gemengte Zinkschaum entläßt beim Erhitzen in der Retorte Zinkdämpfe, die sich in einer Vorlage zu flüssigem Zink verdichten. Nach beendigter Destillation nimmt man die Vorlage weg, kippt den Ofen und läßt das in der Retorte zurückgebliebene silberreiche Blei ausfließen.

Bei kupferhaltigen oder zusammengesetzten Erzen sammelt sich das Silber in den Zwischenprodukten (Steinen, Speisen) und im Kupfer an. Die Gewinnung des Silbers durch Verbleien gestaltet sich dann bei steigendem Kupfergehalt immer langwieriger, verlustreicher und kostspieliger, ohne die Produkte zu erschöpfen. Diese Schwierigkeiten werden durch die Silbergewinnung auf nassem Wege, durch die Amalgamation, noch mehr durch die Langprozesse überwunden.

Die Amalgamation, die darauf beruht, daß das metallische Silber von Quecksilber direkt aufgenommen wird, eignet sich besonders für geschwefelte Erze, wird hauptsächlich in Amerika angewendet und liefert noch heute einen ansehnlichen Teil des auf der Erde gewonnenen Silbers; in Europa wurde das Verfahren vielfach zur Entsilberung von Hüttenprodukten angewendet, ist jetzt aber fast ganz durch vollkommnere Prozesse verdrängt worden. Bei der amerikanischen Haufenamalgamation (Patioprozeß) wird das gepochte und mit Wasser auf Mahlvorrichtungen (arrastras) äußerst fein gemahlene Silbererz auf einem mit Steinplatten gepflasterten Hof (patio) mit 3–5 Proz. Kochsalz mit Magistral (früher gerösteten Kupferkies, jetzt Kupfersulfat als wesentlichen Bestandteil enthaltend) innig gemischt, worauf wiederholt Quecksilber in feinem Regen auf den Haufen fällt, der jedesmal von Maultieren durchtreten wird; auf 1 Teil auszubringendes Silber sind 6–8 Teile Quecksilber erforderlich. Der chemische Prozeß bei der Amalgamation ist noch nicht sicher aufgeklärt, es entsteht Silberamalgam und nebenbei Quecksilberchlorür, dessen Gehalt an Quecksilber verloren geht. Der Gesamtverlust an Quecksilber beträgt 10–20 Proz. Nach 12–45 und mehr Tagen wird die Masse in Waschbottichen mit Rührwerk und Wasserzufluß verwaschen, das zu Boden gegangene Silberamalgam zur Entfernung des überschüssigen Quecksilbers in Lederbeuteln gepreßt, sodann das feste Amalgam unter einer eisernen, mit glühendem Brennmaterial umgebenen, über Wasser stehenden Glocke erhitzt, wobei Silber zurückbleibt und das verflüchtigte Quecksilber sich in dem Wasser kondensiert. Dieses Verfahren erfordert längere Zeit bei großen Quecksilber- und Silberverlusten und wird nur noch angewendet, wo es an Brennmaterial und maschinellen Vorrichtungen fehlt. Erst 1786 führte man in Schemnitz (Ungarn) die Amalgamation ein, und 1790 kam das Amalgamierwerk auf Halsbrücke bei Freiberg in Betrieb, das bis 1857 bestand. Bei der Freiberger Fässeramalgamation röstete man die Silbererze mit Chlornatrium, um das Schwefelsilber in Chlorsilber überzuführen; die gemahlene und gesiebte Röstmasse wurde dann mit Eisenabfällen und Wasser in um ihre Achse rotierende Fässer gebracht; hierbei wurde das Chlorsilber zersetzt und das gebildete freie Silber durch später zugesetztes Quecksilber ausgezogen. In Nordamerika zerreibt man das Erz in Mühlen mit eiserner Pfanne und Läufern unter Zusatz von Quecksilber, Wasser, Kochsalz, Kupfervitriol etc. (Waschoeprozeß). Bei der verwandten Pfannenamalgamation (Rees-River-Prozeß) wird geröstetes Erz verarbeitet.

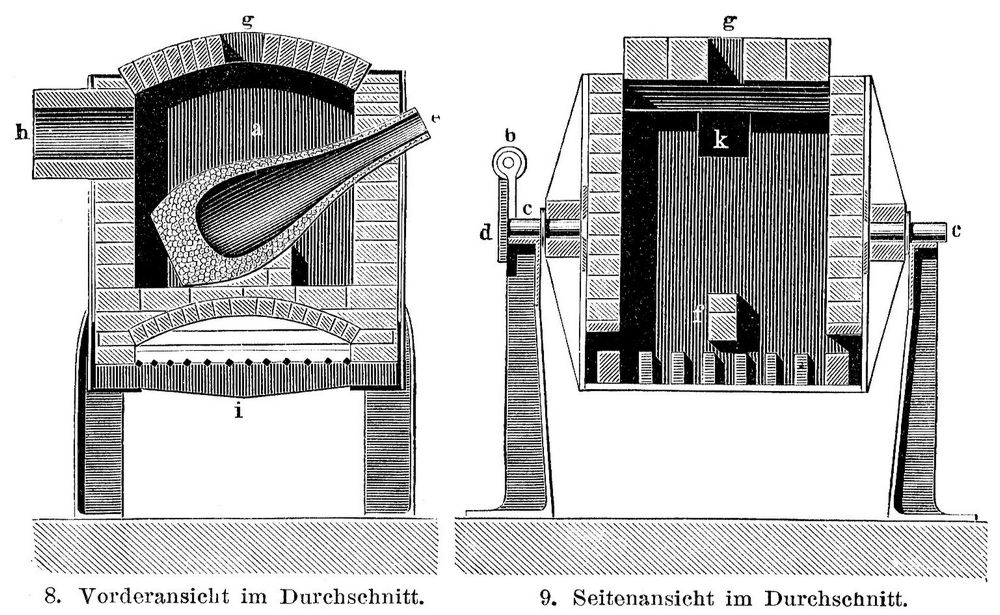

10. Amalgamierpfanne.

10. Amalgamierpfanne.Fig. 10 und 11 zeigen eine Amalgamierpfanne: a gußeiserne Pfanne; b rotierender Läufer mit schraubenförmig angesetzten Flügeln c; d, Mantel mit Löchern zum Austritt des Erzbreies; e Reibschuhe, in Verbindung mit den Flügeln; f Riemenscheibe zum Umtrieb des Räderwerkes g; h Getriebe zum Höher- und Tieferstellen des Läufers. Nach dieser Methode behandelt man hauptsächlich die ärmern Silbererze, während die reichern nach dem Freiberger Verfahren verarbeitet werden. Die Fässeramalgamation gestattete, das Silber bis auf 0,004 Proz. auszuziehen.

11. Läufer der Amalgamierpfanne.

11. Läufer der Amalgamierpfanne.Seit 1856 sind in Europa Laugprozesse in allgemeine Aufnahme gekommen. Man verarbeitet arme Erze, bei denen das Amalgamieren oder Schmelzen nicht rentabel ist, sowie Schwarzkupfer, Kupferstein und Speisen. Diese Prozesse arbeiten schnell und billig, sind auch im kleinen ausführbar und liefern hohes Ausbringen; sie erfordern aber geschickte Arbeiter und beständige Überwachung. Das Silber wird durch sulfatisierende oder chlorierende Röstung, auch durch Chloration auf nassem Wege in den löslichen Zustand versetzt. Zum Rösten dienen der Brücknersche Zylinder (s. Tafel ›Goldgewinnung II‹, Fig. 7) oder der Stetefeldtsche Röstofen (s. Ofen, Tafel ›Metallurgische Öfen‹, S. III) etc.

Nach dem Laugeverfahren von Augustin in Eisleben (1843) wird chlorierend gerösteter Kupferstein, der das Silber als Chlorsilber enthält, in ein Auslaugegefäß a (Augustins Kochsalzlaugerei, Fig. 12), mit durchlöchertem Losboden und einem Filter von Stroh und Leinwand darauf, gebracht und mit aus b zufließender heißer oder auch kalter Kochsalzlösung behandelt, wobei das Chlorsilber gelöst wird.

12. Apparat für Kochsalzlaugerei.

12. Apparat für Kochsalzlaugerei.Die Lösung fließt durch mit Kupfergranalien oder Kupferbarren versehene Behälter c, in denen das Silber durch das Kupfer gefällt wird. Man kann es dann in Gestalt eines Kuchens abnehmen, der mit Schwefelsäure und Wasser ausgewaschen oder im Gefäß d mit Wasser, eingeleitetem Dampf und komprimierter Luft gereinigt, dann getrocknet und eingeschmolzen oder im Flammofen raffiniert wird. Die in c entstandene Kupferlösung leitet man durch ein Eisenstücke enthaltendes Reservoir e, in dem sich unter Auflösung von Eisen Kupfer niederschlägt. Einen der einfachsten Silbergewinnungsprozesse (Wasserlaugerei), dessen allgemeinere Anwendung nur dadurch verhindert wird, daß Antimon, Arsen und Blei noch störender in betreff des Silberausbringens wirken als bei der Amalgamation und der Kochsalzlaugerei, schuf 1849 Ziervogel. Man röstet Kupfersteine, die aus Schwefelkupfer, Schwefeleisen und Schwefelsilber bestehen, um neben Eisen- und Kupferoxyd in Wasser lösliches schwefelsaures Silber zu erhalten. Das Röstgut wird mit heißem, etwas Schwefelsäure enthaltendem Wasser ausgelaugt und die Silbervitriollösung wie oben behandelt.

Auf silber- und goldhaltige Kupferverbindungen, namentlich Kupfersteine und Schwarzkupfer, wendet man die Schwefelsäureextraktion an. Die von Eisen fast vollständig befreiten Kupfersteine werden im Flammofen möglichst vollständig in Oxyde verwandelt und diese in kochende Kammerschwefelsäure eingerührt. Letztere löst das Kupferoxyd, während Silber und Gold ungelöst zurückbleiben. Die Kupfervitriollösung läßt man in Klärkasten ab und bringt sie zur Kristallisation. Der 1,8–2 Proz. Silber enthaltende Rückstand aus dem Lösegefäß wird nochmals mit verdünnter Schwefelsäure gekocht, ausgelaugt, getrocknet und mit bleihaltigen Produkten auf Werkblei verschmolzen, das zum Abtreiben kommt. Silber- und goldhaltiges Schwarzkupfer wird nach vorherigem Garmachen granuliert und im Flammofen oxydiert, um mit verdünnter Schwefelsäure behandelt zu werden, häufiger wird es direkt in mit durchlöchertem Losboden versehenen Holzbottichen bei Luftzutritt mit heißer verdünnter Schwefelsäure überrieselt. Dabei oxydiert sich das Kupfer und löst sich als Sulfat. Die Lösung läßt man mit dem Silberschlamm durch lange Kühlgerinne fließen, wobei der die Schlammteile einschließende Kupfervitriol auskristallisiert. Man löst denselben in heißem Wasser, bringt die klare Lösung zur Kristallisation und verbleit den Schlamm, der 2,5–3 Proz. Silber, 0,005–0,01 Gold und 30–40 Proz. Blei enthält, nach dem Auswaschen in angegebener Weise.

Abbrände von spanischem Schwefelkies (mit 0,0013 Proz. Silber) werden einer chlorierenden Röstung unterworfen und ausgelaugt. Die Lauge fällt man nach Claudet mit Jodkalium, worauf man den Niederschlag (mit 5–6 Proz. Silber und 0,04–0,05 Proz. Gold) mit Zink und Salzsäure reduziert. Gibb gewinnt das Silber durch partielle Fällung mit Schwefelwasserstoff, zieht aus den gerösteten Sulfiden das Silber mit Chlornatrium aus, fällt mit Kalkmilch und entkupfert den Niederschlag mit verdünnter Schwefelsäure; der Rückstand enthält 9 Proz. Silber.

Nach Patera wird das zerkleinerte, mit Chlornatrium geröstete Erz mit unterschwefligsaurem Natron (Lixiviacion ordinaria, nach Kiß mit unterschwefligsaurem Natron), dann (in Amerika) nach Russel mit einer Mischung von unterschwefligsaurem Natron und Kupfersulfat (Extrasolution) ausgezogen, um auch metallisches Silber, Schwefelsilber, Arsen- und Antimonverbindungen des Silbers, die durch Natriumhyposulfit allein nicht gelöst werden, sowie mehr Gold in Lösung zu bringen. Aus der Lösung wird durch Natriumkarbonat Blei gefällt, dann durch Schwefelnatrium (wobei die Hyposulfitlösung vollständig regeneriert wird) ein Gemisch von Sulfiden. Den Niederschlag aus der reinen Hyposulfitlösung röstet man und entschwefelt ihn dann in Retorten vollständig, worauf das rückständige Silber mit Blei abgetrieben wird. Den Niederschlag aus der Extrasolution röstet man so weit, daß hinlänglich Schwefel zur Bildung eines silberreichen Kupfersteins zurückbleibt, oder man behandelt ihn feucht mit Schwefelsäure und Salpeter und fällt aus der Lösung das Silber durch Kupfer. Es bleibt Gold und etwas Chlorsilber zurück.

Verbindet man das in Platten gegossene Silber in einem Säurebad mit dem positiven Pol einer elektromagnetischen Maschine und benutzt als negativen Pol reines Silberblech, so löst sich, sobald der Strom geschlossen ist, am positiven Pol Silber auf und schlägt sich am negativen nieder, während Unreinigkeiten als Schlamm sich zu Boden setzen. Über die elektrolytische Entsilberung und Raffination von Schwarzkupfer s. Kupfer, S. 831.

Die eigentlichen Silbergewinnungsprozesse sind in starkem Rückgang begriffen. Der größte Teil des Silbers stammt vom Bleitreiben oder von der Kupferraffination, nur 1/18 wird noch durch Laugerei oder Amalgamation gewonnen. In Australien stammt alles Silber aus dem Bleiprozeß, in Deutschland, Spanien wird noch weniger Silber durch die nassen Silberprozesse gewonnen als in Nordamerika. Da fast alles Silber so viel Gold enthält, daß sich dessen Abscheidung lohnt, so wird es meistens der Affination unterworfen. Näheres s. Gold, S. 89.

http://www.zeno.org/Meyers-1905. 1905–1909.