- Kompressoren

Kompressoren (hierzu Tafeln »Kompressoren I u. II«) oder Kompressionspumpen, Kompressionsmaschinen, Luftverdichtungsmaschinen, Luftpresser sind Arbeitsmaschinen, die Luft oder eine andre Gasart unter Erhöhung der Spannung auf ein kleineres Volumen zusammenpressen (verdichten, komprimieren). Die Wirkungsweise der K. ist die gleiche wie die der Zylinder- (Kolben-) Gebläse (s. Gebläse). Jeder Kompressor besteht im wesentlichen aus einem (durch Deckel geschlossenen) Zylinder, in dem ein dicht schließender Kolben mittels eines Kurbelgetriebes (Antrieb durch Riemen, Elektromotor etc.) oder von der Kolbenstange einer Kraftmaschine (Dampfmaschine, Gasmotor) aus hin und her bewegt wird. Hierbei wird auf einer, bez. beiden Kolbenseiten (einfach-, bez. doppeltwirkende K.) abwechselnd Luft oder Gas durch Öffnungen an den Zylinderenden angesaugt und in verdichtetem Zustand in eine zur Verwendungsstelle führende Druckleitung hinausgepreßt. Ein- und Auslaßöffnungen am Zylinder sind mit Abschlußorganen (Ventilen, Schiebern) versehen.

Die in den K. verdichtete Luft, sogen. Druckluft (Preßluft), wird nie zu Verbrennungszwecken, sondern meist zur Kraftübertragung, so im Bergbau zum Betrieb von Gesteinsbohr- und Schrämmaschinen, Lufthaspeln und Wasserhaltungen, zur Kraftverteilung bei städtischen Druckluftanlagen (s. Kraftübertragung), zum Betrieb von Druckluftwerkzeugen und Hebezeugen in Maschinenfabriken, ferner zum Betrieb von Straßenbahn- und Tunnellokomotiven, von Luftdruckbremsen bei Eisenbahnfahrzeugen, zu pneumatischen Fundierungen und Abteufungen, zum Betrieb von Torpedomaschinen, zur Erzeugung kalter Luft, zum Fördern und Mischen von Flüssigkeiten in chemischen und Zuckerfabriken, zum Betrieb von Sirenen und Nebelhörnern auf Leuchttürmen sowie für viele andre Zwecke, verwendet. Die Verdichtung von Gasen (Kohlensäure, Ammoniak, schweflige Säure, Sauerstoff, Wasserstoff etc.) wird hauptsächlich in der chemischen und der Kälteindustrie vorgenommen.

Die Spannung der in den K. verdichteten Luft, bez. Gase ist wesentlich höher als bei den Zylindergebläsen. In den meisten Fällen liegt sie zwischen 2 und 8 Atmosphären, beträgt aber für gewisse Zwecke (Verflüssigung von Gasen etc.) 100 und mehr Atmosphären (zum Betrieb von Torpedomaschinen ca. 200 Atmosphären). Schon bei den gebräuchlichsten Spannungen erwärmt sich die in den Zylinder angesaugte Luft während der Verdichtung sehr stark, sofern ihr keine Wärme entzogen wird. In diesem Falle nehmen auch die von ihr berührten Zylinderwandungen eine hohe Temperatur an, die für die Dichtungen der Kolben und Stopfbüchsen schädlich ist und die Schmierung erschwert. Ferner wird durch diese Erwärmung die Spannung der Luft im Zylinder erhöht und dadurch zu ihrer Verdichtung ein größerer Arbeitsaufwand erforderlich als zur Verdichtung kühl bleibender Luft. Der Arbeitsmehraufwand, das ist die in Wärme umgesetzte Arbeit, kann aber nicht wieder nutzbar gemacht werden, da die Druckluft auf dem Wege vom Kompressor nach der Verwendungsstelle die aufgenommene Wärmemenge und damit den derselben entsprechenden Teil ihres Arbeitsvermögens durch Leitung und Strahlung ganz oder doch zum größten Teil wieder abgibt. Zur Vermeidung der genannten Nachteile werden die Zylinder der K. mit Wasserkühlung versehen. Ein guter Erfolg wird jedoch damit nur erzielt, wenn sie während des Auftretens der Wärmeentwickelung, also während der Kompression der Luft, wirksam ist. Eine Kühlung beim Ansaugen oder beim Herausdrücken der komprimierten Luft erscheint nutzlos. Infolge der Anbringung der Kühlung sowie infolge der höhern Luftpressungen weisen die K. im Bau erhebliche Unterschiede gegenüber den Zylindergebläsen auf. Je nachdem nur eine äußere Kühlung des Zylinders (Mantel- und Deckelkühlung) zur Anwendung gelangt, oder in das Innere des Zylinders Kühlwasser in feinverteiltem Zustand eingespritzt wird, oder endlich der Zylinder großenteils mit Wasser gefüllt ist, das auf Zylinderwände und Luft kühlend wirkt, unterscheidet man: trockne, halbnasse und nasse K.

Trockne K. Die Wände und Deckel der Kompressionszylinder, auch wohl die Kolben, sind mit Hohlräumen versehen, durch die kühles Wasser geleitet wird. Auf diese Weise wird wenigstens eine schädliche Erhitzung der Zylinder nebst Zubehör durch die Kompression, eine Zersetzung der Schmiermittel und eine Erwärmung der Luft schon während des Ansaugens verhütet, eine wirksame Abkühlung der Luft während der Kompression jedoch nicht erzielt, da bei der schlechten Wärmeleitungsfähigkeit der Luft und bei der kurzen Zeit der Berührung mit den innern Zylinderwandungen nur die äußersten, mit diesen Wandungen unmittelbar in Berührung kommenden Luftteilchen gekühlt werden. Die trocknen K. arbeiten daher um so weniger ökonomisch, je höher die Luftverdichtung getrieben wird. Dennoch werden sie neuerdings immer häufiger angewendet, da für viele Zwecke die Verwendung feuchter Luft, wie sie die nassen und halbnassen K. liefern, untunlich ist, weil der Wassergehalt der Luft entweder bei der nachfolgenden Arbeitsleistung der komprimierten Luft zu einer Eisbildung Veranlassung gibt oder in den Maschinen Rostbildung bewirkt. Die trocknen K. werden einfach oder doppelt wirkend, mit Ventilen (Ventilkompressoren) oder mit Schiebern (Schieberkompressoren) ausgeführt. Ventilkompressoren sind mit Saug- und Druckventilen versehen. Die in dem schädlichen Raum (d. h. dem Raum zwischen dem am Hubende stehenden Kolben und den Ventilen) am Ende des Druckhubes zurückbleibende Druckluft dehnt sich beim Beginn des folgenden Saughubes wieder aus und erschwert das Ansaugen frischer Luft während desselben um so mehr, je höher der Kompressionsdruck und je größer der schädliche Raum ist. Deshalb ist bei höherm Druck der schädliche Raum möglichst klein zu bemessen. Bei Schieberkompressoren wird vielfach zur Beseitigung des Einflusses der schädlichen Räume im Hubwechsel ein Druckausgleich zwischen beiden Seiten des Zylinders hergestellt.

Halbnasse K. arbeiten mit Einspritzung von kaltem Wasser in den Zylinder während der Saugperiode, während der Druckperiode oder während beider Perioden. Wie bereits erwähnt, hat die Kühlung während der Saugperiode wenig Zweck. Eine Wassereinspritzung während der Kompression der Luft ist nur möglich, wenn der Druck des Wassers größer ist als der Luftdruck im Zylinder. Um das Kühlwasser ausgiebig auszunutzen, wird es beim Eintritt in den Zylinder zerstäubt. Viele Zerstäubungsvorrichtungen verstopfen sich leicht durch Rostbildung, Verunreinigungen des Wassers und lassen dann nicht mehr genügend Wasser eintreten. Die halbnassen K. haben als Ein- und Auslaßorgane durchweg Ventile. In der äußern Anordnung unterscheiden sie sich von den trocknen K. nur durch die Einfügung der Einspritzvorrichtung, die an den Zylinderenden, meist in den Deckeln, angebracht ist. Das verbrauchte Kühlwasser geht mit der Preßluft durch die Druckventile ab. Der Wassermantel der trocknen K. ist meist auch bei den halbnassen beibehalten. Bei Anwendung der halbnassen K. werden zweckmäßig größere Sammelräume (Wasserabscheider), in denen das Wasser sich abscheiden kann, in die Luftleitung eingeschaltet.

Bei den nassen K. (Wassersäulenkompressoren) ist der Zylinder großenteils mit Wasser gefüllt, zwischen Kolben und Luft also eine Wassersäule eingeschaltet, die von ersterm mit hin und her bewegt wird, eine Abkühlung der Luft während der Kompression und zugleich eine Kühlung der Zylinderwände, der Deckel und des Kolbens bewirkt. Außerdem läßt sich bei genügender Wasserfüllung des Zylinders der schädliche Raum beseitigen, da das Wasser nicht zusammendrückbar ist und alle im Zylinder befindliche Luft vor sich her durch die Ventile hindurchschiebt. Eine Erneuerung, bez. Ersetzung des Kühlwassers geschieht dadurch, daß man bei jedem Saughube mit der Luft Wasser in den Zylinder eintreten läßt, während bei jeder Druckperiode eine kleine Menge Wasser den Zylinder mit der Luft verläßt. Als Abschlußorgane dienen durchweg Ventile oder Klappen. Zu den nassen K. sind auch diejenigen zu rechnen, bei denen die Kompression der Luft ohne Zuhilfenahme eines maschinell bewegten Kolbens unmittelbar durch Druckwasser erfolgt. Diese bestehen aus einem am obern Ende mit Luftsaug- und -Druckventil ausgestatteten geschlossenen Gefäß, dessen unteres Ende durch eine Steuerung mit einer Druckwasserleitung in Verbindung steht. Diese Steuerung wird durch einen im Innern des Gefäßes befindlichen Schwimmer so bewegt, daß, wenn das Wasser bis nahe zum Boden gesunken ist, neues Druckwasser eingelassen wird, das die darüber befindliche Luft komprimiert und durch das Druckventil hinausdrückt, bis der mit dem Wasserspiegel steigende Schwimmer die Steuerung umstellt, wodurch das Druckwasser abgesperrt, das im Gefäß befindliche Wasser abgelassen und zugleich Luft angesaugt wird, bis bei tiefstem Wasserstand von neuem Zutritt von Druckwasser erfolgt.

Bei allen K. mit selbsttätigen Ventilen öffnen und schließen sich die Saugventile nicht genau im Hubwechsel, sondern erst nach Beginn, bez. nach Beendigung des Saughubes (das ist im Anfang des Kompressionshubes), wenn im Zylinder schon eine Luftverdünnung, bez. ein Überdruck vorhanden ist. Das Ansaugen beginnt also erst nach dem Hubwechsel, und ein Teil der angesaugten Luft kann vor Abschluß der Saugventile wieder aus dem Zylinder entweichen. Die Druckventile schließen sich ebenfalls erst nach Beendigung des Kompressionshubes (d. h. im Anfang des Saughubes), so daß Luft aus der Druckleitung in den Zylinder zurückströmen kann. Durch diese Vorgänge wird ein Luftverlust, eine Verminderung des volumetrischen Wirkungsgrades

und damit auch ein Kraftverlust verursacht. Zur Vermeidung dieser Verluste kommen vielfach zwangläufig bewegte (gesteuerte) Ventile in Anwendung. Von den Ausführungen, bei denen Ein- und Auslaßventile zwangläufig bewegt werden, sind besonders die Riedler-Kompressoren zu erwähnen. Hier wird jedes Ventil in der Weise gesteuert, daß es sich (mit Unterstützung von Federn) frei öffnen kann, jedoch, wenn der Kolben des Kompressors sich dem Ende seines Hubes nähert, zwangläufig so weit gegen seinen Sitz gedrückt wird, daß nur ein ganz geringer Spalt zwischen Ventil und Sitz bleibt, der dann im Moment des Hubwechsels leicht und schnell vom Ventil geschlossen wird.

Die zwangläufig bewegten Schieber (nur bei trockenen K. in Anwendung) bewirken ein präzises Öffnen, bez. Schließen der Ein- und Auslaßöffnungen (Kanäle) zu Beginn und Ende der Saugperiode sowie ein präzises Schließen am Ende der Kompressionsperiode. Während dieser öffnen sie aber die Kanäle nach der Druckleitung hin schon dann, wenn der Druck im Zylinder noch niedriger als in der Druckleitung ist. Sie sind deshalb fast durchweg mit Rückschlagventilen oder Klappen vereinigt, die ein Zurückströmen von Luft aus der Leitung in den Zylinder und einen dadurch verursachten Arbeitsmehraufwand verhindern sollen.

Wie bei den Dampfmaschinen eine stufenweise Expansion des Dampfes eine bessere Wärmeausnutzung ergibt, findet auch das umgekehrte Verfahren, die stufenweise Kompression, bei der Erzeugung von Preßluft mit Vorteil Anwendung. Bei den hierzu dienenden Verbundkompressoren (Stufenkompressoren, Kompoundkompressoren) wird die Luft nicht in einem einzigen Zylinder auf den gewünschten Enddruck gebracht, sondern zunächst in einem großen Zylinder mäßig zusammengepreßt und dann in einem andern, kleinern Zylinder weiter verdichtet (zweistufige Kompression). Wird die Luft in einem dritten, noch kleinern Zylinder noch weiter verdichtet, so hat man dreistufige Kompression. Der Enddruck in dem einen Zylinder ist dann immer der Anfangdruck für den nächst kleinern Zylinder. Die aus dem größern Zylinder austretende Luft gelangt entweder direkt in den nächst kleinern Zylinder, oder sie wird zunächst in einen Zwischenbehälter gedrückt, in dem sie zur Vermeidung einer zu großen Erwärmung durch Kühlschlangen (oder Wassereinspritzung) stark gekühlt werden kann, und aus dem sie der kleinere Zylinder entnimmt und auf die Endspannung verdichtet. Die Verbundkompressoren, insbes. solche mit Zwischenkühlung, eignen sich zur Erzeugung von hochgespannter Preßluft, da die Kompression in einem Zylinder infolge des Einflusses des schädlichen Raumes nur bis zu einer gewissen Grenze getrieben werden kann, bei deren Überschreitung beim Rückgang des Kolbens keine Luft mehr angesaugt wird, vielmehr die im schädlichen Raum enthaltene Luft während des ganzen Saughubes expandiert. Sie werden aber auch infolge der nicht unbedeutenden Arbeitsersparnis, die sich durch gute Kühlung im Zwischenbehälter erzielen läßt, nach dem Vorgehen von Riedler in neuerer Zeit immer häufiger für verhältnismäßig niedrige Kompressionsdrücke (schon von 4 Atmosphären an) verwandt.

Die einzelnen Kompressorarten haben in der Hauptsache folgende Vorteile und Nachteile: Die trocknen K. geben trockne Preßluft, wodurch Eisbildung in der Rohrleitung und den Motoren etc. vermieden wird, sie können mit großer Kolbengeschwindigkeit arbeiten und sind deshalb kleiner und billiger herzustellen als nasse K., sind aber infolge der stärkern Erwärmung der Luft durch größern Kraftbedarf, größere Abnutzung und größern Schmierölverbrauch im Nachteil gegenüber den halbnassen und nassen K. Halbnasse und nasse K. haben als Vorzüge gemeinschaftlich die günstigere Kühlung während der Kompression und geringen schädlichen Raum, daher geringern Kraftbedarf und großen volumetrischen Wirkungsgrad, wozu bei den nassen K. noch Einfachheit der Konstruktion, geringe Abnutzung und seltenes Auftreten von Betriebsstörungen kommt. Gemeinschaftliche Nachteile beider sind feuchte Luft, daher Möglichkeit der Eisbildung in den Leitungen, Motoren etc., Verschmutzen und Rostbildung in der Maschine, größere Herstellungskosten, größerer Wasser- und Kraftbedarf, letzterer infolge Notwendigkeit der Kühlwasserdruckpumpe bei halbnassen, bez. zur Beschleunigung der Wassersäulen bei nassen K., wozu bei den halbnassen K. noch häufige Reparaturen und Verstopfungen an den Einspritzvorrichtungen und bei den nassen K. noch großer Raumbedarf und kleine Kolbengeschwindigkeit kommen. K. mit gesteuerten Abschlußorganen können schneller laufen als solche mit selbsttätigen Ventilen, haben großen volumetrischen Wirkungsgrad und können aus beiden Gründen verhältnismäßig leicht und klein gebaut werden; sie verursachen geringere Betriebskosten, während anderseits die Herstellungskosten und der Kraftbedarf (für die Steuerung) größer sind, die Wartung schwieriger ist und häufiger Reparaturen nötig sind. Endlich die Verbundkompressoren zeichnen sich durch die Größe der erreichbaren Spannung, großen volumetrischen Wirkungsgrad, geringsten Kraftbedarf und kleinste Betriebskosten aus, während die Herstellungskosten höher und Reparaturen häufiger sind als bei den andern Systemen.

[Beschreibung der Abbildungen.] Die K. werden einfach- und doppeltwirkend (ersteres nur für kleine Leistungen), meistens in liegender, seltener in stehender Bauart ausgeführt. Bei kleinen Leistungen verzichtet man oft ganz auf eine Kühlvorrichtung.

a) Trockne K. Ein doppeltwirkender Ventilkompressor der Maschinen- und Armaturfabrik vorm. Klein, Schanzlin und Becker in Frankenthal ist auf Tafel I, Fig. 1, dargestellt. Der Kompressionszylinder a ist hinter einer Dampfmaschine b angeordnet, deren durch den hintern Deckel des Dampfzylinders durchgehende Kolbenstange c den Kompressorkolben d antreibt. Einen Längsschnitt durch den Kompressorzylinder zeigt Tafel II, Fig. 1. Der Zylinder ist mit Mantel- und Deckelkühlung versehen. Der von der Kolbenstange c bewegte Kolben d ist sehr lang ausgeführt. Die Luft tritt durch einen seitlichen Stutzen e in den über dem Zylinder angeordneten Saugraum f und abwechselnd durch die Saugventile g g in den Zylinder. Die komprimierte Luft wird durch die unten angeordneten Druckventile h h in den Druckraum i geschoben, aus dem sie durch die Öffnung k in die Druckleitung gelangt.

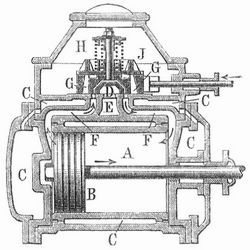

Tafel I, Fig. 5, zeigt einen Kompressor System Weiß (gebaut von der Maschinenfabrik Burckhardt in Basel) mit Dampfmaschinenantrieb im Grundriß. Der Kompressor a und die Dampfmaschine b sind parallel nebeneinanderliegend angeordnet und die beiden auf der gemeinsamen Kurbelwelle sitzenden Kurbeln um 50° gegeneinander versetzt. Der in Textfig. 1 im Schnitt dargestellte Zylinder A des Kompressors, in dem sich der Kolben B bewegt, ist rings von Wasserräumen C umgeben. Die Steuerung wird von einem Flachschieber mit den beiden Durchlaßkanälen G G, der Muschel D und einem u diese herumgeführten kleinen Druckausgleichkanal bewirkt. Auf dem Rücken des Schiebers ist eine federbelastete Rückschlagplatte J angeordnet. Angetrieben wird er durch ein Exzenter, das der Kurbel um 90° nacheilt. In der Abbildung ist der Kolben im linken Totpunkt stehend gezeichnet, der Schieber befindet sich also in seiner Mittellage.

Die beiden Zylinderseiten stehen jetzt durch den Druckausgleichkanal in Verbindung, und die im schädlichen Raum auf der linken Kolbenseite befindliche komprimierte Luft strömt auf die rechte Kolbenseite über. Bewegt sich der Kolben dann nach rechts (in der Pfeilrichtung), so geht der Schieber sehr rasch nach links, setzt den linken Kanal F durch die Muschel D mit dem Lufteintrittskanal E in Verbindung und öffnet den rechten Kanal F nach G, bez. dem Schieberkasten H zu. Auf der linken Seite wird jetzt (durch den vorhergegangenen Druckausgleich erleichtert) Luft angesaugt, auf der rechten Seite die vorher angesaugte Luft komprimiert. Die Rückschlagplatte J verhindert ein Zurücktreten von komprimierter Luft aus dem Schieberkasten in den Zylinder, solange der Druck im Zylinder noch niedriger als im Schieberkasten ist, hebt sich aber vom Schieberrücken ab und läßt die Luft aus dem Zylinder in den Schieberkasten treten, sobald in ersterm die Kompressionsendspannung erreicht ist. Bei der Kolbenmittelstellung hat der Schieber inzwischen seine Linksbewegung beendigt, sperrt bei der nun folgenden Rechtsbewegung kurz vor der rechten Totpunktstellung des Kolbens den rechten Kanal F gegen G und H, den linken Kanal F gegen E ab und führt in seiner Mittelstellung, bei der Stellung des Kolbens im rechten Totpunkt, wieder einen Druckausgleich zwischen beiden Zylinderseiten herbei. Bei dem dann folgenden Linksgang des Kolbens wiederholen sich die beschriebenen Vorgänge in sinngemäßer Weise.

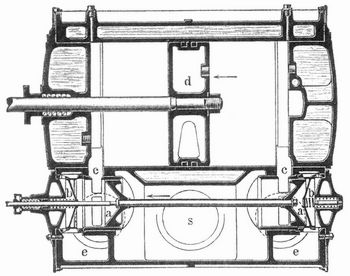

Tafel I, Fig. 4, zeigt einen Kompressor mit elektrischem Antrieb (a ist der Kompressor, b der Elektromotor, c das Zahnradgetriebe) der Firma Pokorny und Wittekind, Frankfurt a. M.-Bockenheim. Derselbe besitzt eine Steuerung Patent Köster (Kolbenschieber ohne Druckausgleich in Verbindung mit Rückschlagventilen). Die Wirkungsweise der Steuerung Patent Köster ist aus dem Horizontalschnitt durch einen Kompressionszylinder, Textfig. 2, ersichtlich. Der Schieber aa führt eine um ca. 90° gegen die Kolbenbewegung versetzte, nacheilende Bewegung aus.

Der Kolben d ist nach links gehend gezeichnet, so daß aus dem Raum s, der durch eine (in der Mitte sichtbare) runde Öffnung in der untern Wand mit der äußern Atmosphäre in Verbindung steht, Luft hinter die rechte Kolbenseite angesaugt wird. In der Kolbenmittelstellung steht der Schieber aa in seiner rechten Endlage, er hat die Kanäle cc ganz geöffnet, so daß die Luft dieselben ohne Drosselung passieren kann. Auf der linken Seite wird die vorher angesaugte Luft komprimiert. Sobald dieselbe die Spannung der Druckluft im Druckraum e und der Druckleitung, die sowohl an den linken als auch den rechten Raum e angeschlossen ist, erreicht hat, öffnet sich das federbelastete Ventil b und der Kolben schiebt die gepreßte Luft aus dem Zylinder. Während der Kolben diese Arbeit ausführt, bewegt sich der Schieber aa nach links und schließt den Kanal c (links) genau in dem Zeitpunkt nach dem Druckraum e zu ab, in dem der Kolben in die Totlage gekommen ist. Auf der rechten Kolbenseite ist zugleich der Saughub beendet, und der Schieber sperrt im selben Augenblick den rechten Kanal c vom Saugraum s ab. Während dann der Arbeitskolben umkehrt und sich nach rechts bewegt, geht der Schieber aus seiner Mittellage weiter nach links bis in die Endstellung und verbindet die linke Kolbenseite mit dem Saugraum s, die rechte mit dem rechtsseitigen Druckraum e. Die beschriebenen Vorgänge wiederholen sich dann von neuem. Der Schieber vermittelt also den Eintritt und Austritt der Luft, er öffnet sowohl den jeweiligen Saug-wie Druckkanal kurz nach Hubbeginn und sperrt genau im Hubende, wenn das Ansaugen einerseits und das Fortdrücken anderseits beendet ist, die Kanäle ab. Die Rückschlagventile bb verhindern dabei ein Zurücktreten von Luft aus dem Druckraum in den Zylinder während der Kompressionsperiode, solange der Enddruck im Zylinder noch nicht erreicht ist. Die Steuerung Patent Köster eignet sich sehr gut für hohe Kolbengeschwindigkeiten, bez. Umdrehungszahlen.

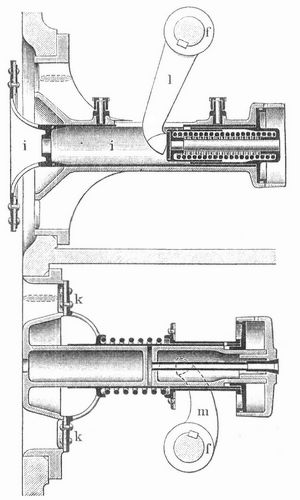

b) Halbnasse K. Sie treten wegen der ihnen anhaftenden Nachteile für Neuanlagen immer mehr in den Hintergrund. In Fig. 2 und 3 der Tafel I ist eine Ansicht auf den vordern Deckel und ein Längsschnitt durch den Zylinder eines halbnassen Kompressors dargestellt. Der Längsschnitt ist links durch eines der im Deckel angeordneten Saugventile (oben) und eines der Druckventile (unten), rechts durch die Einspritzvorrichtung (oben) und ein Druckventil (unten) gelegt. Durch ein in der Mitte des Zylinders über der Kolbenstange liegendes Rohr A wird das von einer kleinen, seitlich vom Zylinder liegenden Pumpe B durch das Saugrohr D und das Ventil C angesaugte Druckwasser während der Kompression in den Zylinder eingespritzt. Die Einspritzvorrichtung E besteht aus einem engen Rohr, das am Ende in mehrere Zweigrohre übergeht. Das durch dieselben austretende Wasser stößt gegen einen am Ende des Rohres befindlichen Kegel, wird hierdurch zerstäubt und durch eine schmale ringförmige Öffnung F in den Zylinder eingespritzt. Das Einspritzwasser sammelt sich am Boden des Zylinders und fließt durch die Druckventile und das Druckrohr G ab.

c) Nasse K. Sie kommen bei Neuanlagen, sofern es sich um die Kompression atmosphärischer Luft handelt, wohl kaum noch in Frage und finden nur noch für gewisse Zwecke (in der chemischen Industrie, z. B. zur Kompression von mit Staub verunreinigter Kohlensäure) Verwendung. Früher waren sie viel im Bergwerksbetrieb zu finden.

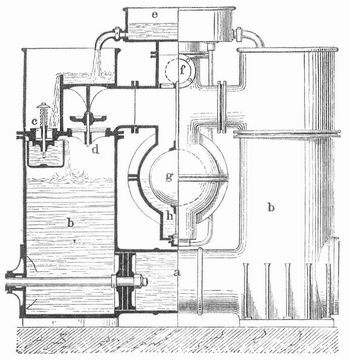

Textfig. 3 (S. 354) stellt das Prinzip einer ältern Konstruktion von Johnson dar. An den liegenden, doppeltwirkenden Zylinder a mit Scheibenkolben schließen sich beiderseits die Aufsatzröhren b, welche die Saugventile c und die Druckventile d tragen. Zylinder und Aufsatzröhren sind zum größten Teil mit Wasser gefüllt. Bei jedem Saughub tritt mit der Luft eine kleine Menge Wasser, die aus dem Behälter e zufließt, durch das Saugventil c in den Zylinder. Beim Druckhub wird durch die aufsteigende Wassersäule die vorher angesaugte Luft komprimiert und durch das Druckventil d in die Druckleitung f gepreßt. Auch das vorher angesaugte Wasser tritt durch Ventil d in die Druckleitung, sammelt sich im Raume h und wird durch ein vom Schwimmer g betätigtes Ventil ab-, bez. wieder nach dem Behälter e zurückgeführt.

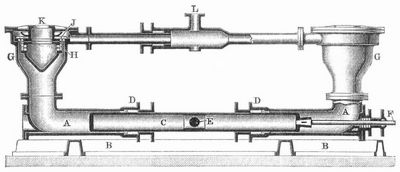

Einen nassen Kompressor der Maschinenbau-Aktiengesellschaft Humboldt in Kalk zeigt Textfig. 4. Zwei einfachwirkende Zylinder A A sind auf einem gemeinsamen Rahmen B befestigt. Ein langer Plungerkolben C tritt an den einander zugewandten Seite der Zylinder in die letztern ein und ist durch Stopfbüchsen D D abgedichtet. Sein Antrieb erfolgt entweder (wie in der Figur punktiert angedeutet) durch zwei Schubstangen, die seitlich an zwei in seiner Mitte angebrachten Zapfen E angreifen, oder durch eine Kolbenstange F, die durch den vordern Zylinderdeckel hindurchgeht.

Auf jeden Zylinder ist ein Ventilkasten G aufgesetzt, in dem sich die Saugklappen H und die Druckklappen J befinden. Die Luft tritt bei K ein, bei L wird die Druckleitung angeschlossen.

d) K. mit gesteuerten Ventilen. In Fig. 2 und 3 der Tafel II ist der Zylinder eines Kompressors mit gesteuerten Ventilen in Stirnansicht und Querschnitt sowie in äußerer Ansicht und Längsschnitt dargestellt.

Die seitlich am Zylinder gelagerte, um den Zapfen a drehbare Schwinge b wird durch ein auf der Schwungradwelle sitzendes Exzenter mittels einer bei c angreifenden Exzenterstange in schwingende Bewegung versetzt. Diese Bewegung wird durch die vier Stangen d, die einerseits an der Schwinge b, anderseits an den Kurbeln e angreifen, auf die vier Wellen f übertragen, die quer in den durch eine Wand in zwei Räume geteilten Ventilkasten g gelagert und nach außen durch Stopfbüchsen h abgedichtet sind. In den Ventilkasten sind je zwei in Textfig. 5 in größer Maßstab dargestellte Saugventile i (oben) und zwei Druckventile k (unten) angeordnet. Sie öffnen sich bei Beginn des Saughubes, bez. sobald die Endspannung während des Kompressionshubes erreicht ist, selbsttätig, werden aber am Ende des Sang- und Druckhubes durch die auf den Wellen f befestigten und mitschwingenden Hebel l und m rasch auf ihren Sitz niedergedrückt.

Zu den gesteuerten Ventilen können auch die rückläufigen Druckventile von Riedler-Stumpf gerechnet werden. Sie öffnen sich selbsttätig, sobald während des Kompressionshubes der Druck im Zylinder etwas höher als in der Druckleitung ist nach dem Zylinderinnern zu. Am Ende des Kompressionshubes werden sie vom Kolben mit Hilfe eines federnden Vorsprunges zugestoßen. Eine äußere Steuerung ist nicht vorhanden. Der Lufteintritt wird bei K. mit rückläufigen Ventilen meist durch Drehschieber geregelt.

e) Verbundkompressoren. Die Konstruktion und Anordnung eines Einzylinder-Verbundkompressors mit Antrieb durch Tandemdampfmaschine der Firma Pokorny u. Wittekind, Maschinenbau-Aktiengesellschaft in Frankfurt a. M.-Bockenheim, ist aus Tafel II, Fig. 4 (Grundriß), ersichtlich. Hinter dem gegabelten Rahmen r ruht der Luftzylinder mit dem engern Teil a und dem weitern Teil b. In demselben bewegt sich der Stufenkolben cc1, dessen vorderer Teil c zur Aufnahme des Kreuzkopfes dient. Der Raum N hinter dem großen Kolben im weiten Zylinderteil dient als Niederdruckzylinder, der ringförmige Raum H um den kleinen Kolben dient als Hochdruckzylinder. Der Schieberkasten gg1 ist geteilt, die vordere Hälfte gehört zum Hochdruck-, die hintere Hälfte zum Niederdruckzylinder. Die Steuerung ist die gleiche wie die oben beschriebene (Patent Köster). Die Kolbenschieber d2, d3, d4 werden von einer Kurbelscheibe angetrieben. d3 dient zur Abdichtung der beiden Schieberkastenhälften gegeneinander. Die Luft gelangt zunächst in den (großen) Niederdruckzylinder und wird aus demselben in einen Zwischenkühler (in der Figur nicht sichtbar) gedrückt, in dem sie möglichst wieder auf ihre Anfangstemperatur zurückgekühlt wird. Aus dem Zwischenkühler entnimmt sie dann der (kleinere) Hochdruckzylinder und preßt sie in die Druckleitung. Hinter dem Luftzylinder liegt die Tandemdampfmaschine (i ist der Hochdruckzylinder, k der Niederdruckzylinder), die den Kompressor durch die Kolbenstange h antreibt. Der Niederdruckzylinder ist mit dem Kompressorzylinder durch zwei Zugstangen verbunden.

Für große Leistungen finden Verbundkompressoren mit zwei voneinander getrennten Zylindern Verwendung. Diese sind meist hinter den Zylindern einer Zwillings- oder Verbunddampfmaschine aufgestellt, deren nach hinten durchgehende Kolbenstangen die Kolben der Kompressorzylinder antreiben. Vgl. Pernolet, L'air comprimé et ses applications (Par. 1878); André, Mining machinery (Lond. 1877–1878, 2 Bde.); v. Ihering, Die Gebläse (2. Aufl., Berl. 1903); Hiscox, Compressed air, its production, uses, and appliances (4. Aufl., Lond. 1905).

http://www.zeno.org/Meyers-1905. 1905–1909.