- Tiefbohrer

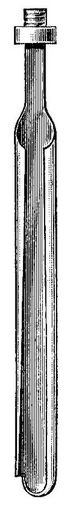

Das trockene Drehbohren findet nur in obern Erdschichten und milden, leichtes Eindringen gestattenden Gebirgsarten mit Stahlhohlbohrern statt, die an einem Vierkant-Eisengestänge fast immer von Hand mittels Dreheisen (Krückel) betätigt werden, das Gebirge in sich aufnehmen und beim Ziehen mit zutage bringen. In feuchtem Sand, Lehm u. dgl. verwendet man zumeist die Schappe (Löffelbohrer, Fig. 1), einen aufgeschlitzten Stahlzylinder mit zugeschärften Schlitzkanten, der unten in eine löffelartige Schneide ausläuft.

1. Schappe (Löffelbohrer).

1. Schappe (Löffelbohrer). 2. Tellerbohrer.

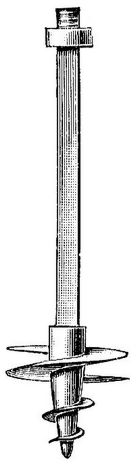

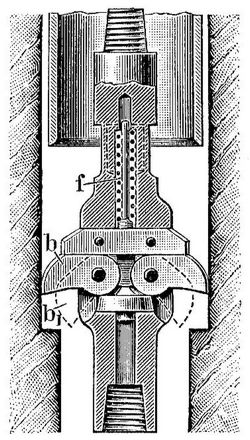

2. Tellerbohrer. 3. Ventilbohrer (Schlammbüchse).

3. Ventilbohrer (Schlammbüchse).Für zähern Ton oder Letten eignen sich der Tellerbohrer (Fig. 2), der einem Korkzieher ähnliche Spiralbohrer, auch der holzbohrerartige Schneckenbohrer, für Trieb- oder Schwimmsand der Ventilbohrer (Schlammbüchse, Fig. 3), ein Hohlzylinder, der über dem zugeschärften Fuß ein Scharnierklappen- oder Kugelventil besitzt, das beim Bohren durch die eindringenden Massen angehoben und offen gehalten wird, beim Aufholen aber sich unter ihrer Last sofort schließt und sie zurückhält.

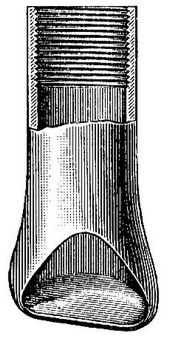

4. Spülschappe.

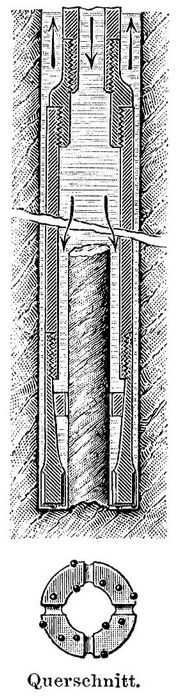

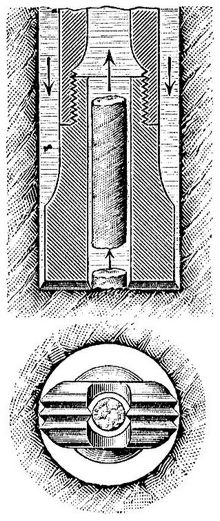

4. Spülschappe.Das Spüldrehbohren am Röhrengestänge erfolgt in mildem Gebirge durch Stahlschneiden, in festem meist durch Diamanten. Im erstern Falle bedient man sich der Spülschappe (Fig. 4), wobei unter gleichzeitigem Nachpressen des die Bohrlochswand sichernden Futterröhrenstranges »umgekehrt« gespült wird. Sehr bewährt ist auch der Flügelbohrer nach Trauzl u. Komp. (Wien), mit spitzmeißelförmigem Fuß und zwei darüber seitlich angebrachten gekrümmten Flügeln. Zum Drehbohren in mittelfestem und festem Gebirge wird neben der nur selten gebrauchten gezahnten Stahlbohrkrone hauptsächlich die Diamantkrone benutzt. Von Leschot in Genf 1864 vorgeschlagen, 1867 zuerst praktisch ausgeführt, ist das Diamantbohren seit den 1870er Jahren immer häufiger angewendet und vervollkommt worden. Die Diamantbohrkrone (Fig. 5) ist ein kurzes, unten verdicktes Rohrstück aus weichem Stahl, dessen untere Stirnfläche je nach dem Durchmesser mit 6–12 (oder mehr) ungeschliffenen, schwarzen oder farbigen Diamanten (›Karbons‹ aus Brasilien, bez. ›Boers‹ aus Südafrika) in gleichmäßiger Verteilung besetzt ist und bei mäßigem Druck gegen das Gestein mehrere hundertmal in der Minute gedreht wird. Die aus ihren ausgebohrten und nach dem Besetzen sorgfältig verstemmten Betten nur ein wenig hervorragenden Diamanten wirken schleifend und verwandeln selbst das härteste Gestein in feines Mehl, das der innen herabkommende und durch die untern und seitlichen Rillen der Krone hindurch außen aufsteigende Spülstrom mit hochnimmt, während innen ein Gesteinskern stehen bleibt und das Kernrohr sich um ihn mehr und mehr herabsenkt. Der Kern wird schließlich mittels eines konischen, mit innern, oft diamantenbesetzten Vorsprüngen versehenen federnden Stahlringes, der an einer Stelle aufgeschlitzt ist und beim Anheben der Krone fest gegen den Kern gepreßt wird, abgebrochen und mit Krone und Kernrohr zusammen zutage gehoben.

5. Diamantbohrkrone mit Kernrohr.

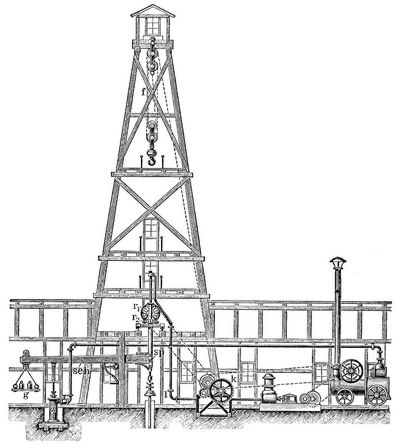

5. Diamantbohrkrone mit Kernrohr.Die Umdrehung des Bohrgestänges wird allgemein mittels eines Kegelräderpaars durch Riemenantrieb, bei engen und nicht sehr tiefen Bohrlöchern auch durch Handkurbeltrieb bewirkt. Bei der sehr verbreiteten kombinierten Bohranlage Köbrichs (Fig. 6) ist das Kegelräderpaar r1 r2 auf einem im Bohrturm auf Schienen verschiebbaren niedrigen Wagen verlagert, der beim Diamantbohren über der Bohrlochsachse festgestellt ist.

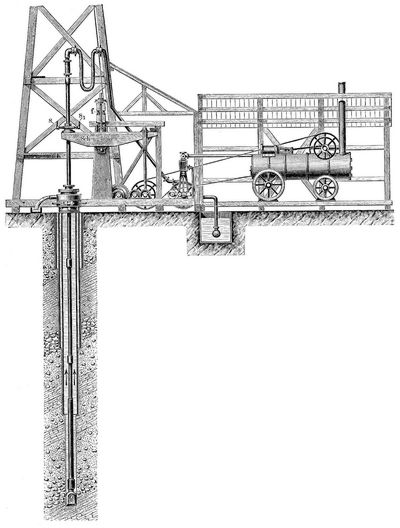

6. Kombinierte Tiefbohranlage von Köbrich.

6. Kombinierte Tiefbohranlage von Köbrich.Das Bohrgestänge ist aufgehängt und festgeklemmt in der hohlen Bohrspindel sp, die im wagerechten Kegelrade r1 mittels Nut- und Gleitkeil senkrecht verschiebbar ist, dessen Umdrehungen aber mitmachen muß. Die Bohrspindel- und Gestängelast hängt am Kopf des Bohrschwengels sch und wird an dessen anderm Ende durch ein Gegengewicht g soweit wie nötig ausgeglichen. Das Spülwasser wird durch die Rohrleitung 1 und einen Schlauch in den Kopf des Bohrgestänges gepreßt. Soll mit Schappe oder mit Meißel gebohrt werden, so wird der Wagen beiseite geschoben und das Bohrgestänge unmittelbar am Schwengelkopf aufgehängt. Beim Stoßbohren kommt dann der Schlagzylinder z zur Anwendung (s. unten, Freifallbohren). Zum Fördern des Bohrzeugs dient das Kettenkabel k nebst Flaschenzug f. Von dieser Einrichtung weichen die sonstigen Diamantbohrsysteme (von Thumann, Lapp, Raky u.a.) in Einzelheiten mehr oder weniger ab. Die Gesteinskerne sind die denkbar besten Bohrproben. Sie lassen die Art, Zusammensetzung und Neigung der durchbohrten Gebirgsteile erkennen und ermöglichen oft durch fossile tierische oder pflanzliche Einschlüsse die genaue Bestimmung des geologischen Horizonts. Das Diamantbohren läßt bedeutende Leistungen erzielen: in hartem Gestein etwa 3,5 bis 5 m, in mittelhartem 10–15 m täglich, in mildem (z.B. Salz) bis 60 m und mehr. Es eignet sich auch zum Tiefbohren in wagerechter oder geneigter Richtung ab- oder aufwärts. Mittels besonders konstruierter beliebig verstellbarer Bohrapparate (von Sullivan, Bröggemann, Lange und Lorcke u.a.) werden solche Bohrungen in engem Durchmesser ohne Verrohrung mit Hand- oder Maschinenantrieb häufig auch im Innern von Bergwerken bis mehrere hundert Meter tief ausgeführt, um Lagerstätten oder Gebirgsteile aufzusuchen, bzw. zu untersuchen, wozu man sonst kostspieliger und langwieriger Querschläge, Strecken oder Schächte benötigt sein würde.

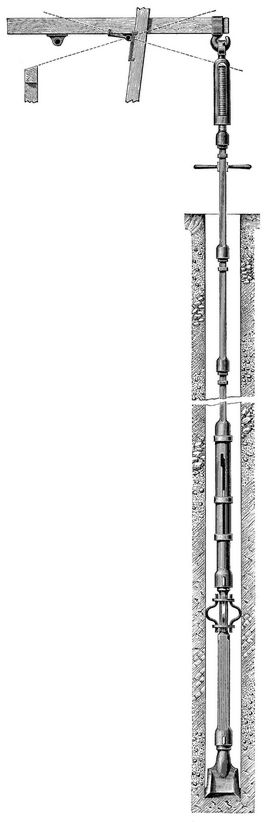

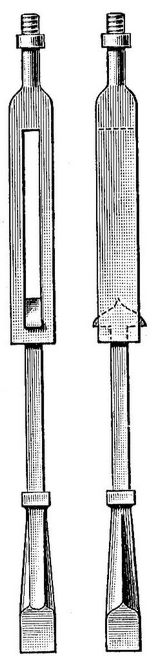

7. R. Wolfsche Meißelfreifall-Bohreinrichtung für Trockenbohrung.

7. R. Wolfsche Meißelfreifall-Bohreinrichtung für Trockenbohrung.Das Stoßbohren kann in jedem standfesten Gestein, auch bei stärkerm Nachfall, mit Erfolg angewendet werden. Man läßt einen schweren meißelförmigen Körper in fortwährender Wiederholung auf die Bohrlochssohle aufstoßen, wobei er von dem das Drehkrückel am Gestänge (Fig. 7) oder Seil handhabenden Krückelführer nach jedem Anhub ein wenig gedreht (umgesetzt) wird. Der Bohrdurchmesser muß in härterm Gestein mindestens 60–80 mm betragen. Die Tiefengrenze lag bisher bei 1400–1500 m. Dem möglichst kräftig gebauten Bohrmeißel wird, um eine größere lebendige Kraft zu erzielen, ein schweres Gewicht, die Schwerstange, aufgesetzt. Beide werden zumeist aus Gußstahl als Voll-, zu Spülzwecken als Hohlkörper angefertigt. Die gebräuchlichsten Stoßbohrer sind die folgenden.

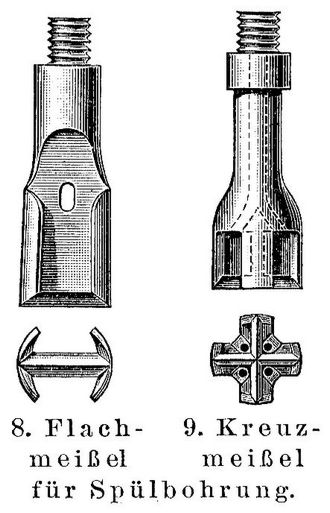

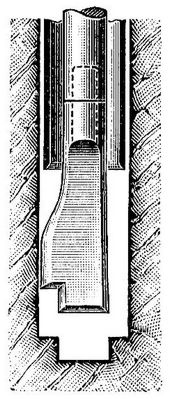

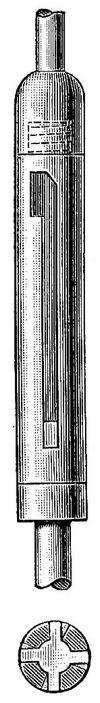

Der gewöhnliche Flachmeißel (Fig. 8) ist an beiden Enden der Hauptschneide mit Ohren- oder Backenschneiden versehen. Das Spülwasser spritzt aus zwei sich gegenüberstehenden, schräg abwärts gerichteten Mündungen des zentralen Spülkanals auf die Sohle. Der Kreuzmeißel (Fig. 9) mit zwei sich kreuzenden Hauptschneiden und vier Spülöffnungen eignet sich zum Durchbohren größerer Geschiebeblöcke, wie stark zerklüfteten Gesteins und steil aufgerichteter Schichten, wo der Flachmeißel leicht abgelenkt oder festgeklemmt wird, besser als dieser, ist sonst aber weniger zweckmäßig. Der Exzentermeißel, Patent Mac Garvey (Fig. 10), ist ein einfacher Flachmeißel mit nasenförmigem Vorsprung. Bei stoßender Bewegung mit Umsetzung bohrt die untere Meißelschneide vor und die Nase ringförmig erweiternd nach, damit gleichzeitig die Verrohrung nachgeführt werden könne. Doch ist dies wegen der unsichern Führung des Exzentermeißels im Bohrloch nur unter gewissen günstigen Bedingungen möglich. Allgemeiner anwendbar ist der Erweiterungs- (Nachnahme-) bohrer von Fauck (Fig. 11). Zwischen Meißel und Schwerstange befestigt, hat er zwei drehbare Schneidnasen b, die aber beim Einführen durch die Verrohrung bis zu der punktierten Stellung b1 zusammengedrückt sind. Unterhalb der Verrohrung werden sie durch die sich nun ausdehnende Spiralfeder f auseinander getrieben und in dieser Arbeitslage erhalten. Der bei den Bohrsystemen Rapid und Expreß (s. unten) angewandte Faucksche Stoßkernbohrer (Fig. 12) hat vier parallele Meißelschneiden und eine zentrale Durchbohrung, behufs Gewinnung von dünnen Gesteinskernen, die infolge der Erschütterungen beim kleinhübigen Schnellschlagbohren (s. unten) in kürzern oder längern Stücken abbrechen und durch den Spülstrom im Hohlgestänge heraufbefördert werden.

10. Exzentermeißel von Mac Garvey.

10. Exzentermeißel von Mac Garvey.Von den verschiedenen Stoßbohrarten ist das Seilbohren wohl die älteste. Die Chinesen wandten es bereits vor Jahrhunderten an. Seine wichtigste neuere Ausführungsform ist das pennsylvanische Seilbohren, womit die Hauptmenge des amerikanischen Erdöls erbohrt wird. Von einer Lokomobile aus wird durch eine einfache Antriebsvorrichtung ein an einer Nachlaßstellschraube befestigtes Hanfseil auf und nieder bewegt, an dem die belastete Rutschschere mit Schwerstange und Flachmeißel hängt. Die Rutschschere (Fig. 13), aus zwei langgestreckten, ineinander verschiebbaren Kettengliedern bestehend, soll hauptsächlich verhindern, daß beim Aufschlagen des Bohrers das Seil nicht gestaucht oder ausgebogen wird, woraus leicht Brüche entstehen. Das Seil läßt vermöge seiner hohen Elastizität eine bedeutende Schlagwirkung erzielen und hat gegenüber dem Gestänge den großen Vorzug schnellern Einlassens und Aufholens. Da Spülung nicht möglich ist, muß der Bohrschlamm nach Bedarf durch die Schlammbüchse, die wie der Ventilbohrer (Fig. 3) eingerichtet ist, mit einem zweiten Seil heraufgebracht werden. Bei der Schwierigkeit, den Bohrer am Seile gleichmäßig umzusetzen und das Loch rund zu bohren, sind bei geneigtem oder gestörtem Schichtenbau stärkere Abweichungen vom Lot, Verklemmungen, Seilbrüche etc. kaum zu vermeiden, so daß die Seilbohrung nur in flachgelagerten Schichten oder massigen Gesteinen erfolgreich angewendet wird.

Das Gestänge-Stoßbohren findet in Verbindung mit dem gewöhnlichen Drehbohren bis auf geringe Tiefen, namentlich zur Schürfung von Braunkohlen oder Gewinnung von Erdöl, noch vielfach als steifes Bohren mit Handantrieb trocken oder nach Fauvelle (1845) spülend statt, indem man das mit dem Meißel starr verbundene Voll- oder Hohlgestänge mittels Zugseils oder unter Benutzung eines Schwengels abwechselnd etwa 15–30 cm anhebt und senkt, zur Spülung sich einer kleinen Handpumpe bedienend. Dem Übelstande, daß mit zunehmender Teufe immer häufiger Gestängebrüche eintreten, suchte man zunächst durch Einschaltung der Rutschschere (Fig. 13) abzuhelfen. In Nordamerika erlangte die letztere beim Abbohren der ausgedehnten Erdölfelder Pennsylvaniens und Kanadas, dort am Seil (s. oben), hier an einem aus festem elastischen Holz mit Eisenverschraubung hergestellten Gestänge, in Verbindung mit maschinellem Antrieb allgemeinste Anwendung.

11. Erweiterungs- (Nachnahme-)bohrer von Fauck.

11. Erweiterungs- (Nachnahme-)bohrer von Fauck. 12. Stoßkernbohrer von Fauck.

12. Stoßkernbohrer von Fauck.In weichern Gesteinen und bis zu Tiefen von etwa 400 bis 500 m ergibt diese kanadische Bohrung ganz gute Leistungen (bis etwa 10 m täglich). Für Schürfbohrungen ist sie jedoch ungeeignet. Das 1844 von Kind eingeführte Freifallbohren benutzt an Stelle der Rutschschere ein Freifallinstrument, das im Momente des höchsten Anhubs das Schlaggewicht frei auf die Bohrlochsohle herabfallen, das Gestänge aber durch den Rückprall unbeeinflußt läßt. Dieses geht dann ruhig nieder, um das Schlaggewicht von neuem anzuheben. Am häufigsten angewendet ist das 1848 erfundene Fabiansche Freifallstück (Fig. 14). Fig. 7 zeigt es als Glied der R. Wolfschen Dampfbohreinrichtung, die für Tiefen bis zu 200 m bestimmt ist. Es besteht aus einer zylindrischen Eisenhülse und dem in ihr geführten stangenförmigen Abfallstück, das die durch einen beweglichen Leitkorb senkrecht geführte Schwerstange mit Meißel trägt. Die Hülse hat zwei gegenüber ausgesparte, der Hubhöhe entsprechende Längsschlitze, die oben zu einem Sitz für den beiderseits flügelartig hervorstehenden Fangkeil am Kopf des Abfallstücks verbreitert sind.

13. Rutschschere von Oeynhausen.

13. Rutschschere von Oeynhausen.Bei der obern Hubgrenze wird dieser durch eine ruckweise kurze Drehung des Gestänges mittels des Drehkrückels abgeworfen, so daß das Abfallstück etc. frei herabfällt, wobei die Flügel in den Schlitzen gleiten. Bei dem gleich nach dem Aufschlagen des Meißels erfolgenden Niedergange des Gestänges schiebt sich die Hülse über das Abfallstück, bis schließlich der Keil durch die obere Abschrägung der beiden Schlitze wieder auf den Fangsitz geschoben wird und ein neues Anheben und Abwerfen stattfinden kann. Dieses wird durch kräftiges Aufschlagen des hintern Schwengelendes auf eine Prellvorrichtung und gleichzeitige Vernichtung der Anhubskraft erleichtert. Bei maschineller Bohrung kann letzteres durch einen direkt wirkenden, selbsttätig oder von Hand gesteuerten stehenden Schlagzylinder z (Fig. 6) bewirkt werden, dessen Kolben, durch Dampfkraft herabgedrückt, den Schwengelkraftarm niederzieht und das Bohrzeug anhebt, nach der Umsteuerung aber bei ausströmendem Dampfe durch die nunmehr niedergehende Gestängelast emporgezogen wird. Doch ist auch Kurbelantrieb, der einen raschern Gang ermöglicht, angängig. Das Fabiansche Freifallstück ist durch entsprechende Einrichtungen von Köbrich u.a. auch für spülendes Bohren, bez. selbsttätiges Abwerfen verwendbar gemacht. Das Freifallbohren ist das einzige Bohrverfahren, das in festerm Gebirge bei den verschiedensten Verhältnissen, zu jedem beliebigen Zwecke und bis zum kleinsten für Stoßbohrung noch zulässigen Durchmesser ausführbar ist. Handbohrung läßt sich unter Umständen noch bis etwa 500 m Tiefe zweckmäßig anwenden; maschinelle Freifallbohrungen sind wiederholt bis über 1400 m niedergebracht worden. Mit Spülung hat man nicht selten Stundenleistungen von 3–5 m erzielt. Ist auch die Freifallbohrung durch das Schnellschlagbohren vielfach verdrängt worden, so bleibt sie doch in hartem Gebirge und bei Nichtanwendbarkeit der Spülung die sicherste und wirkungsvollste Bohrart.

14. Freifallstück von Fabian.

14. Freifallstück von Fabian.Das Schnellschlagbohren, von Raky zu Anfang der 1890er Jahre eingeführt, arbeitet spülend, zumeist mit schwer belastetem Flach- oder Exzentermeißel an steifem Bohrgestänge, mit schnell aufeinanderfolgenden kräftigen Schlägen (80–150 minutlich) und sehr kleinem Hub (50–200 mm) bei großer Betriebssicherheit. Diese wird dadurch erzielt, daß das Gestänge den Wirkungen des Rückpralles nicht frei überlassen wird, sondern durch starke Federn oder andre Mittel fortwährend gespannt bleibt. Seine Elastizität sowie die Trägheit der bewegten Massen bewirken ein solches Zurückbleiben gegen die schnelle Fortbewegung des Antriebspunktes (Kurbel), daß im Moment des Meißelschlages das Gestänge schon wieder in Anhub begriffen ist. Bei der mit Diamantbohrung kombinierten Schnellschlagbohreinrichtung von Raky (Fig. 15) ist der zum Schnellschlagbohren benutzte Schwengel Sch oberhalb auf einer Batterie von Pufferfedern f verlagert, deren Zahl mit zunehmender Bohrteufe entsprechend vermehrt wird. Die Kurbelscheibe wird von einer Lokomobile aus durch einen mittels hebelbelasteter Spannrolle angedrückten Riemen angetrieben. Zum Nachlassen des Gestänges während des Bohrbetriebes dienen die beiden über dem Schwengelkopf gelagerten Springschlüssel s und s1, an denen es abwechselnd hängt. Eine Anzahl andrer Schnellschlagbohrsysteme unterscheidet sich von dem beschriebenen hauptsächlich nur dadurch, daß die starke Federung im Antriebsorgan an anderer Stelle oder in andrer Form angebracht ist. Abweichend davon ist bei den Fauckschen Bohranlagen Expreß und Rapid (beide mit Stoßkernbohrer [Fig. 12] arbeitend) sowie bei dem Bohrsystem der Zeche Rheinpreußen das Bohrzeug mit Seil an eine zweckmäßige, sehr genau einstellbare Nachlaßvorrichtung angehängt, die das Gestänge ebenfalls völlig gespannt hält. Die Bohranlage Expreß arbeitet mit einem Schwengel, dessen Kopf eine zwecks Freimachung des Bohrloches verschiebbare Scheibe trägt; über diese läuft das Bohrseil, an dem das Gestänge hängt, nach der von Hand mittels Schneckengetriebe regulierbaren Nachlaßvorrichtung. Das andre Ende des Schwengels wird durch eine Zugstange mit Exzenterantrieb schnell auf- und niederbewegt, wobei eine starke Feder, die beim Niedergang des Bohrzeugs gespannt wird, dessen Anhub erleichtert. Die Rapid-Anlage hat statt eines Schwengels ein festes Bockgerüst. Auf ihm sind verlagert die verschiedenen Leitscheiben, die von der Maschine angetriebene Hauptwelle mit aufgekeilter Exzenterscheibe, um die das Bohrseil geschlungen, sowie die Nachlaßwelle, an der es befestigt ist, ferner die Förder- und die Löffeltrommel. Bei der ebenfalls schwengellosen Bohreinrichtung der Zeche Rheinpreußen ist das das Gestänge tragende Bohrseil zunächst nach der oben im Bohrturm verlagerten Seilscheibe, von dieser abwärts nach einer Trommel geleitet und hier in einigen Windungen aufgewickelt.

15. Schnellschlag-Spülbohreinrichtung von Raky.

15. Schnellschlag-Spülbohreinrichtung von Raky.Die Trommel kann bewegt werden 1) drehend und das Seil aufwickelnd durch ein ausrückbares Vorgelege von der Antriebswelle aus, 2) umgekehrt drehend und das Seil abwickelnd durch Öffnen einer Bandbremse, 3) hin und her schwingend, und so das Bohrzeug betätigend, durch eine Bleuelstange, die von der Antriebswelle mittels Knebel, Bleuelstange und Schwinge bewegt wird und an einem Eisenbande angreift, das um ein mit der Seiltrommel fest verbundenes Rad gelegt ist. Das Rad ist an seinem Umfange als Schneckenrad ausgebildet und gestattet mittels eines an dem Eisenbande angebrachten Schneckenrades mit Handrad das Nachlassen des Bohrzeugs während des Bohrbetriebes in ähnlicher Weise wie bei den Systemen Expreß und Rapid. Das Gestänge ist durch Dampfdruck ausgeglichen. Das Schnellschlagbohren eignet sich besonders für milderes und mittelhartes Gebirge und gewährt namentlich in ersterm, z.B. Kreidemergel, unter günstigen Verhältnissen ganz außerordentliche Bohrfortschritte (10 m und mehr in der Stunde). Noch wichtiger aber für Schürfzwecke ist die durch das Steifbohren ermöglichte scharfe Fühlung des Krückelführers mit der Bohrlochsohle, die jeden Gebirgswechsel ungemein sicher erkennen läßt.

Das hydraulische oder Spülschnellschlagbohren nach Wolski vermeidet die kraftübertragende Bewegung des schweren Gestänges mit allen ihren, besonders in größern Teufen hervortretenden Nachteilen und Gefahren, indem es den belasteten Bohrmeißel nach dem bekannten, zur Wasserhebung benutzten Prinzip des hydraulischen Widders, allein durch die Kraft des Wasserschlages in ungemein kurzen Intervallen sich betätigen läßt, wobei das Rohrgestänge ruhig im Bohrloch hängt. Für Schürfbohrungen weniger geeignet, wird es neuerdings mit bestem Erfolge namentlich zum Abbohren ganzer Schächte angewendet, wobei eine größere Zahl solcher Bohrwidder neben- oder übereinander, senkrecht oder nach außen geneigt, gleichzeitig von einem zentralen Wasserrohrgestänge aus bedient wird.

http://www.zeno.org/Meyers-1905. 1905–1909.